Der thermische Spleißprozess

Thermische Spleiße werden normalerweise in modernen Dreiachs-Spleißgeräten hergestellt. Diese Geräte können die Glasfaser in drei Richtungen positionieren, das heißt in vertikaler, horizontaler und axialer Richtung.

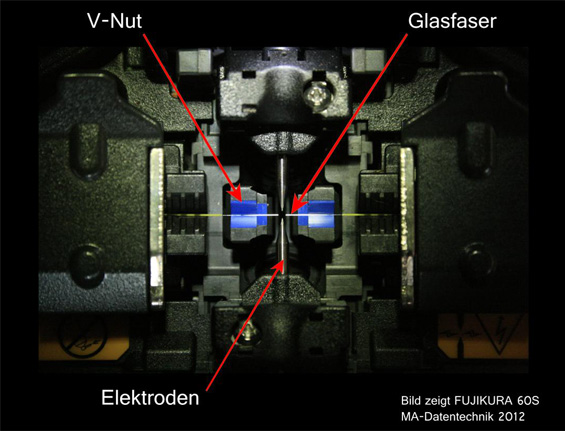

Die Glasfasern werden vorbereitet, -Entfernen des Coatings, Reinigung und Brechen der Faser. Jeweils eine Faser wird in die bewegliche V-Nut im Spleißgerät eingelegt.

Die Fasern werden nun über Schrittmotoren zueinander gefahren (axial) und ein kurzer Lichtbogen wird erzeugt. Die Dauer des Lichtbogens beträgt ca. 0,2 Sekunden. Mit diesem Vorspleiß sollen letzte Partikel oder Rückstände von der Faser entfernt werden.

Über verschiedene Auswertesysteme wie das PAS oder LIDS Verfahren werden die Positionen des lichtleitenden Glasfaserkerns der jeweiligen Fasern ermittelt und die Fasern über die V-Nut in horizontaler und vertikaler Richtung zueinander ausgerichtet.

Nun findet der eigentliche Spleißprozess statt. Über eine im Gerät erzeugte Hochspannung tritt über die Elektroden ein Lichtbogen über, welcher die Fasern am Ende erhitzt, so dass diese angeschmolzen werden. In diesem Moment werden die beiden Fasern in axialer Richtung zusammengefahren und fest miteinander verbunden. Der Prozess dauert ca. 2 Sekunden.

Nach dem Spleißen wird die Spleißstelle auf Fehler wie Blasen oder Einschlüsse kontrolliert. Das Spleißgerät zeigt einen berechneten Spleißverlust in dB an.

Vor dem Entnehmen der fertigen Verbindung wird durch das Spleißgerät noch ein Zugtest durchgeführt. Die Axialmotoren fahren in Startstellung zurück und bringen somit Zug auf die Faser, um eine mechanische Stabilität der Spleißstelle zu gewährleisten. Die Spleißstelle wird mit einen Crimpspleißschutz oder einen Schrumpfspleißschutz mit geeignetem Werkzeug geschützt und dann in einem Halter abgelegt.